則會增加許多生產廠家設備方面的成本。所以生產廠家對普通車牀及長時間使用的車牀進行數控化改造是必經之路。

由於進行數控化改造對於改造廠家來說,較雜又亂,但如何對改造的數控機牀進行質量控制則是我們一直以來需要探討的問題,在此談一下如何進行改造數控車牀的質量控制。

普通車牀數控改造分爲新機改造和舊機改造,新機改造是用戶購買普通車牀或普通光機(指僅帶牀頭箱和縱、橫向導軌的車牀),改造廠家根據其要求進行數控化改造。舊機改造是指用戶將已經使用過的普通車牀或數控車牀進行翻新並進行數控化改造。其中舊機改造包括大修車牀改造和用戶舊機部件改造。在此淺談改造數控車牀在機械方面的質量控制方法、着重控制點和檢驗過程。

(3)增加軸向電機的驅動裝置,限制運行超程的行程開關,加裝變頻器(客戶需要)以及爲了加工和安全所需的電氣部分;

(4)X軸、Z軸的絲桿兩端支承面的配刮、滾珠絲桿副托架與牀鞍的配刮、牀身與牀鞍導軌副進行配刮;

(2)舊機大修車牀由於經過長時間使用,導軌已磨損,爲了保證大修後,能繼續長時間使用而不變形,必須經過淬火工序,然後磨導軌,且磨導軌後必須保證導軌硬度≥HRC47;

(1)鏟刮檢驗。新車牀改造經過對X軸、Z軸的絲桿兩端支承面的進行配刮、對滾珠絲桿副托架與牀鞍進行配刮、牀身與牀鞍導軌副進行配刮等。車牀的主軸、尾座部分未拆動。檢驗方法如下:用配合面進行塗色,相互配合面進行結合,並相對摩擦,然後對鏟刮面進行鏟刮點數檢驗,並對結合處用塞尺進行結合程度檢驗,其中刮研點不得低於6點/25*25mm,0.03mm的塞尺塞結合處,不入;

(3)精度檢驗的G1項中導軌在垂直平面內的直線度(只許凸)應由普通車牀廠家進行保證,不作爲重點檢驗項目;

(4)精度檢驗中的主軸部分精度G4、G5、G6項也應由普通車牀廠家進行保證,不作爲重點檢驗項目;

(5)G11項牀頭、尾座兩頂尖的等高度由普通車牀廠家進行保證,不作爲改造廠家質量控制的重點項目。

由於進行了磨導軌,基準面已變動,所以精度檢驗中的所有項目必須進行檢驗,且應嚴格進行控制,以保證改造後的使用性能。

(2)外露非油漆表面都必須採取防鏽措施,如清洗乾淨後,用潤滑脂等進行防鏽檢查:鏟刮面、絲桿和軸承在進行裝配前必須清洗乾淨,不得留有紅丹粉、鐵削和其它髒物質;電箱內側、防護罩內側無灰塵、髒物;

(3)滲漏檢查:大修車牀改造的主軸軸承和齒輪等必須保持潤滑,大修車牀改造和新車牀改造的軸向絲桿和軸承必須有潤滑,必須有冷卻裝置,且以上潤滑和冷卻中接頭處,油、水箱等處都不得有滲漏現象;

①主軸在各種轉速下連續空運轉4min,其中最高轉速運轉時間不小於2小時。整機空運行時間≥16h,對圓弧、螺紋、外圓、端面等循環車削進行模擬空運行試驗;

②主軸軸承溫度穩定後,測軸承溫度及溫升滾動軸承:溫度≤70℃,溫升≤40℃;滑動軸承:溫度≤60℃,溫升≤30℃;

③機牀噪聲聲壓級空運轉條件下≤83dB(A),且機牀有無不正常尖叫、衝擊聲。各軸方向進給運動進行應平穩,無明顯振動、顫動和爬行現象;

(5)用戶更換部件(包括機牀部分的維修)的改造:由於車牀更換部件的改造項目較多,主要是更換主軸軸承、軸向絲桿、軸向電機、軸向軸承和系統。

①更換主軸軸承:由於更換主軸軸承是爲了保證加工外圓和端面的精度,必須在更換軸承後,先行檢驗主軸的噪聲在無異常的情況下,整機噪聲聲壓級不得超過83dB(A),然後進行加工精度檢驗,並檢驗加工工件的表面粗糙度;

②更換軸向絲桿檢驗:檢驗各向位置精度,確保在規定範圍內,跑機運行達到軸向運行無不正常的衝擊聲和雜音。更換軸向電機:由於其它項目未進行改造,則檢驗僅對跑機運行的噪聲進行檢驗,軸向運行無不正常的衝擊聲和雜音。檢驗其軸向反向間隙,以防在裝配中由於裝配引起反向差值不符合要求;

③更換軸向軸承:對於更換軸向軸承的情況,必須保證軸向的反向差值達到要求,並檢查無不正常的雜音;

④更換系統檢驗:更換系統的情況,則僅檢驗系統功能,檢驗系統是否有報警現象,並同時檢驗試車螺紋是否正常(對於帶編碼器的車牀)。

公司簡介

公司簡介 企業文化

企業文化 榮譽資質

榮譽資質 企業裝備

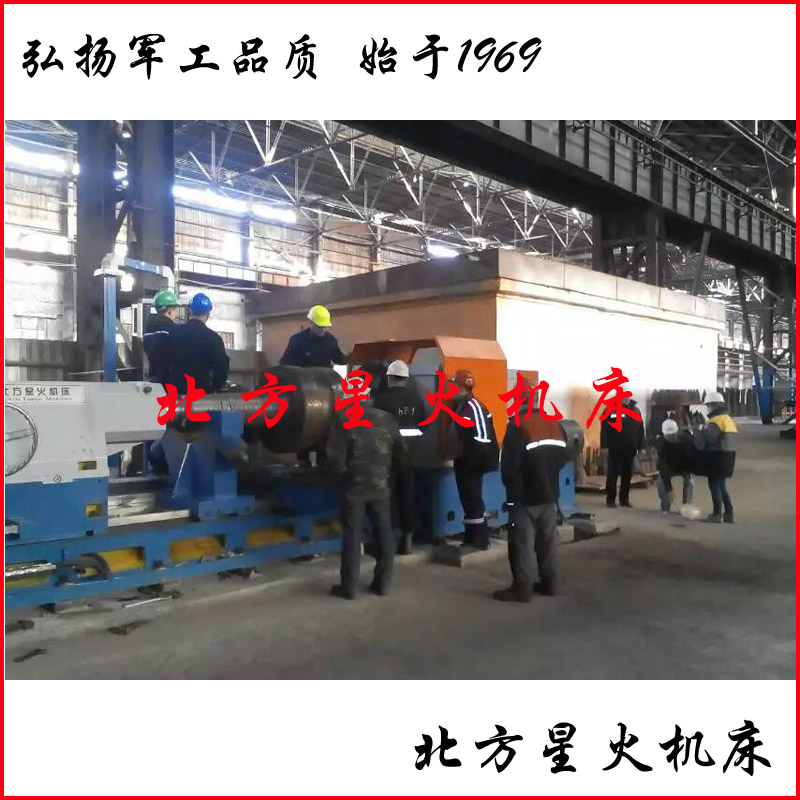

企業裝備 重型臥式車牀系列

重型臥式車牀系列 軋輥車牀系列

軋輥車牀系列 大型臥式車牀系列

大型臥式車牀系列 數控端面車牀系列

數控端面車牀系列 大型落地車牀系列

大型落地車牀系列 車銑磨組合機牀系列

車銑磨組合機牀系列 立式車牀系列

立式車牀系列 龍門銑牀系列

龍門銑牀系列 公司新聞

公司新聞 行業動態

行業動態 常見問題

常見問題

歐洲

歐洲 南美洲

南美洲 北美洲

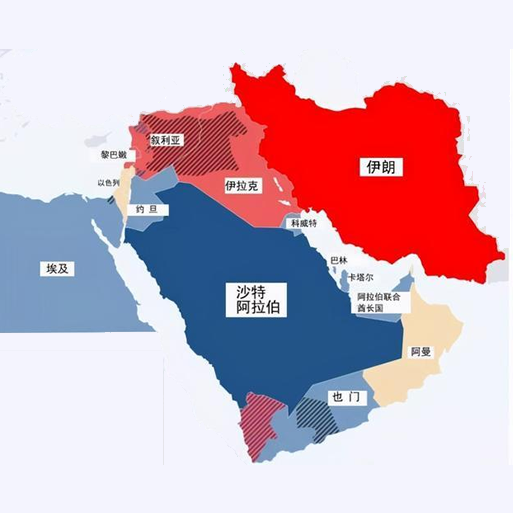

北美洲 中東

中東 東南亞

東南亞 東亞

東亞

客服1

客服1  客服2

客服2